HDI / Multiséquences

Circuits Imprimés HDI / Sequential build up (SBU).

L’acronyme HDI signifie « High Density Interconnections » et indique des circuits imprimés à haute densité d’interconnexion.

L’augmentation de la densité d’interconnexion qui s’est déjà produite avec le développement des circuits multicouches s’est intensifiée avec les circuits HDI qui optimisent le rapport performances/encombrement. Pour un même nombre d’interconnexions, un circuit imprimé HDI comporte moins de couches qu’un circuit imprimé multicouches classique.

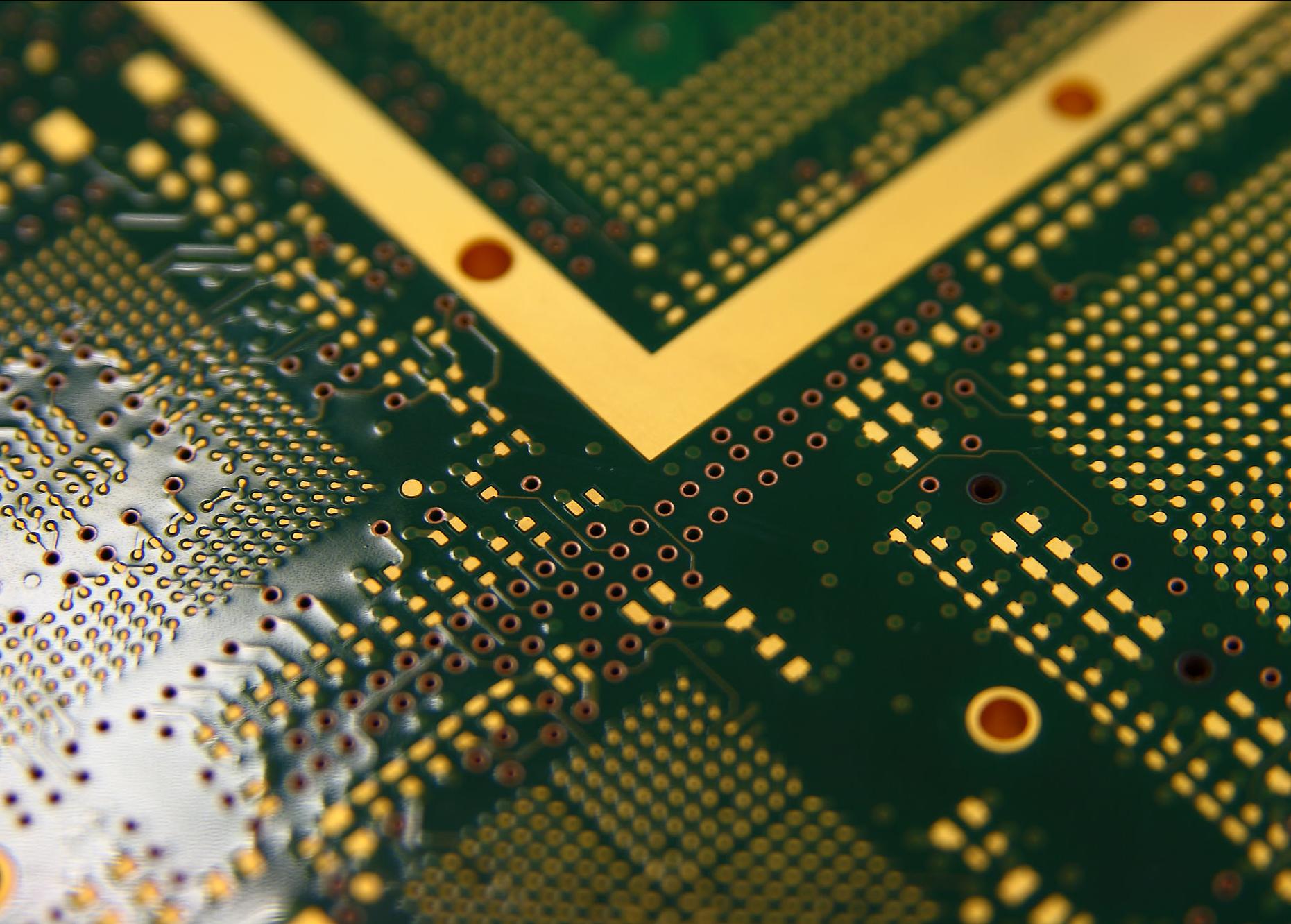

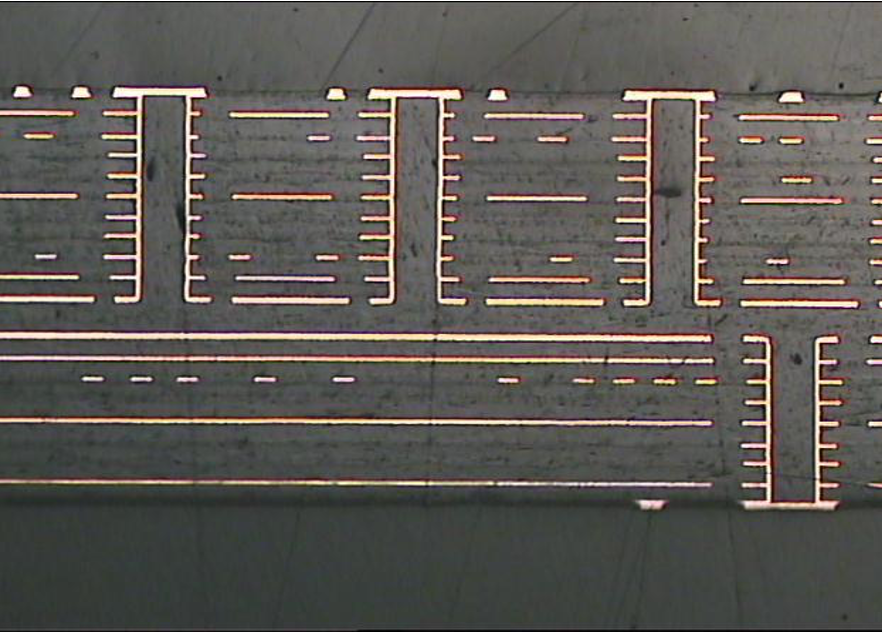

Dans les circuits imprimés HDI, la largeur des pistes est réduite, tout comme la taille des pastilles. Le perçage laser devient la technologie clé pour augmenter les interconnexions entre les couches de cuivre.

Nous réalisons des pistes fines d’une largeur inférieure à 100 microns et des trous laser d’un diamètre allant jusqu’à 100 microns.

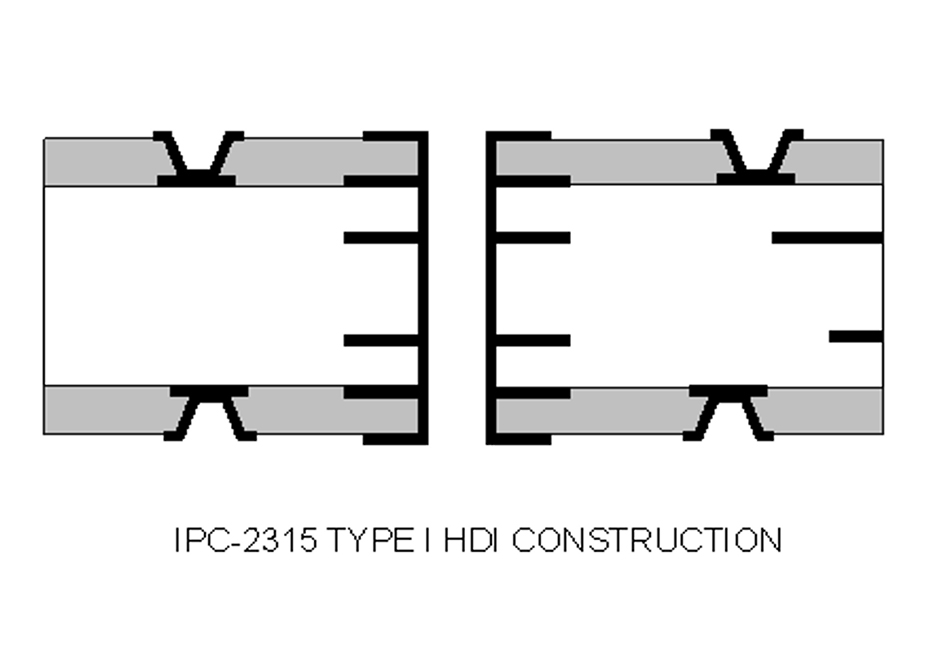

Construction HDI TYPE I

La fabrication, dans ce cas, prévoit des trous laser borgnes et des trous traversants.

Les trous laser borgnes peuvent se trouver sur l’une des faces externes ou sur les deux.

Aucun via enterré n’est prévu.

Le nombre de couches est variable, mais le ratio est le facteur limitant.

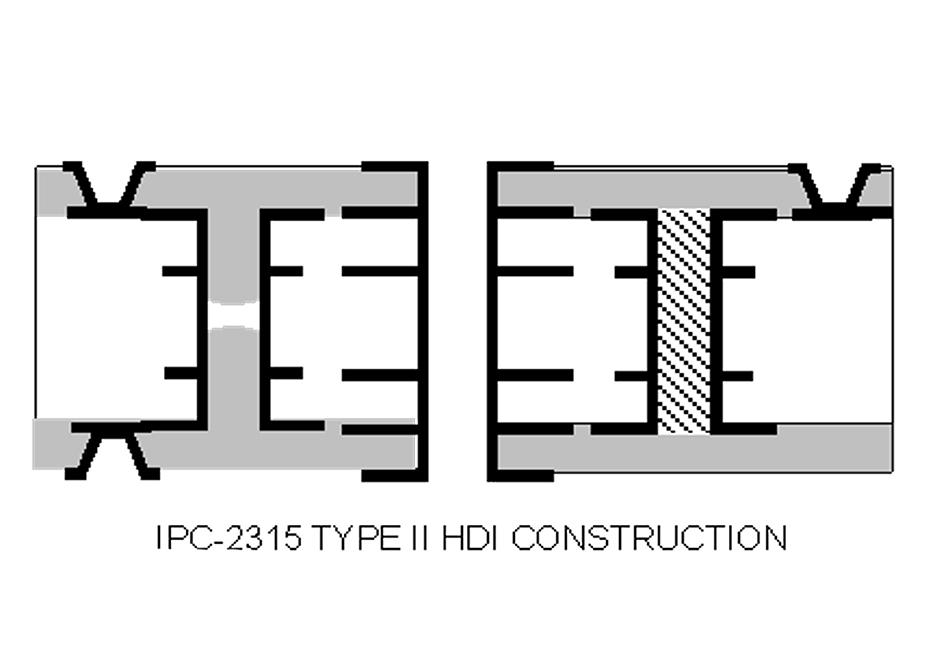

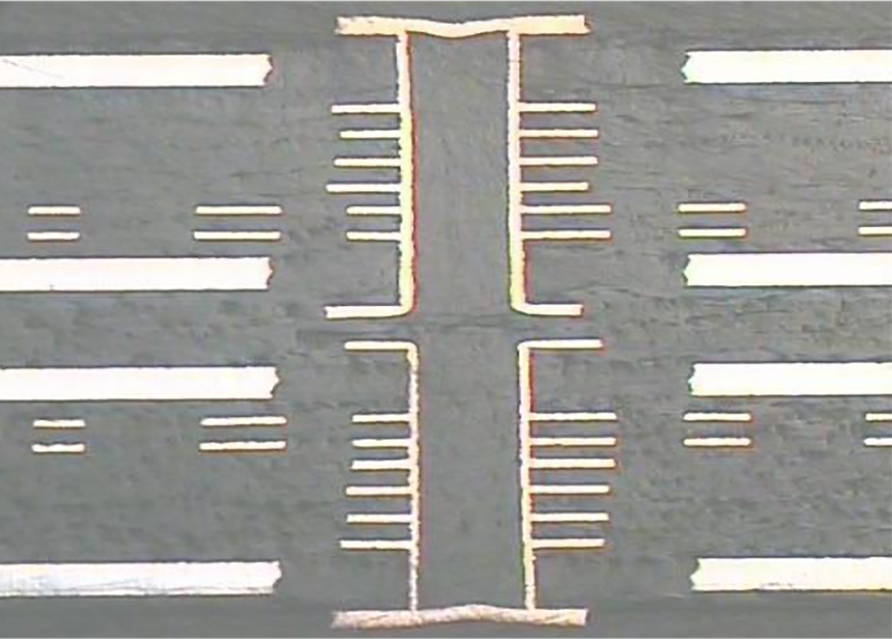

TYPE II

Les constructions de TYPE II comprennent des vias laser borgnes, des vias enterrés et des vias traversants.

Les trous laser borgnes peuvent se trouver sur l’une des faces externes ou sur les deux, ils peuvent être empilés sur les trous enterrés ou être décalés par rapport à ces derniers.

Les vias enterrés reliant la couche 2 à la couche n-1, où 1 et n sont les couches extérieures du circuit imprimé, doivent être remplis pendant le processus de pressage avec la résine du préimprégné ou avec de la résine époxy par une machine de type ITC.

Dans les constructions de TYPE II, tout comme pour les constructions de TYPE I, le nombre de couches est variable, mais le ratio est le facteur limitant.

Cependant, l’utilisation de trous enterrés permet de réduire aussi bien le nombre de couches du circuit imprimé que, par conséquent, le diamètre des vias traversants, mais ne permet pas encore de réduire la largeur des pistes.

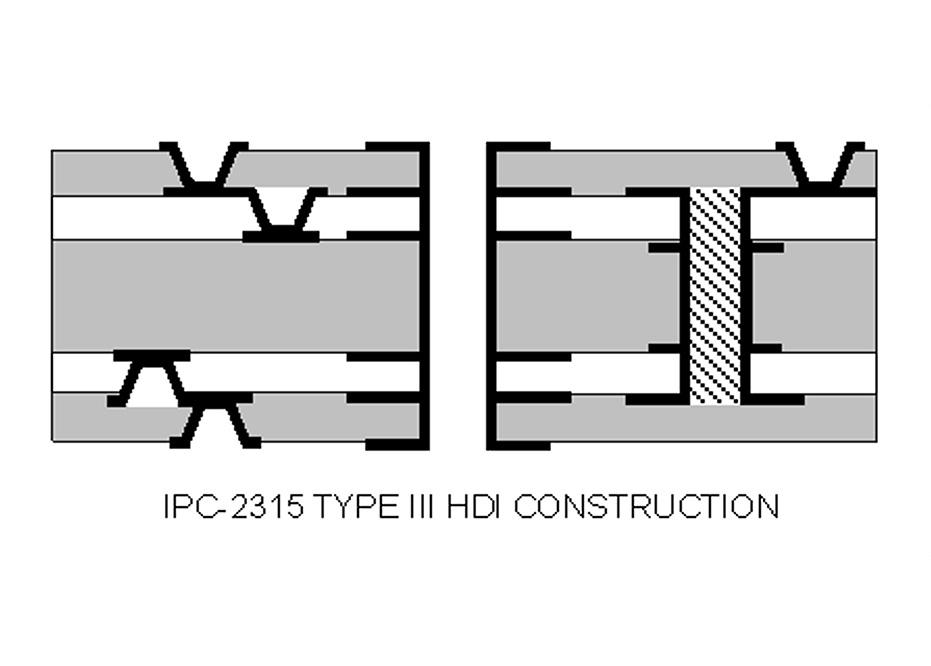

TYPE III

Les constructions de TYPE III prévoient des vias enterrés et des vias laser borgnes avec au moins deux couches HDI sur une face, ou les deux, du circuit imprimé.

Les vias laser peuvent être empilés ou décalés les uns par rapport aux autres et empilés ou décalés par rapport aux vias enterrés.

L’augmentation d’interconnexions garantie par ce type de construction permet de réduire le diamètre des trous traversants ainsi que la largeur des pistes.

En cas d’adoption des vias traversants plaqués, les limitations indiquées pour les deux types de construction précédents s’appliquent également à ce type de construction.

Cette construction est l’une des plus répandues car elle permet aux designers de circuits imprimés de disposer d’une plus grande liberté de conception.

Il existe d’autres structures possibles pour fabriquer des circuits imprimés HDI.

En voici quelques exemples.

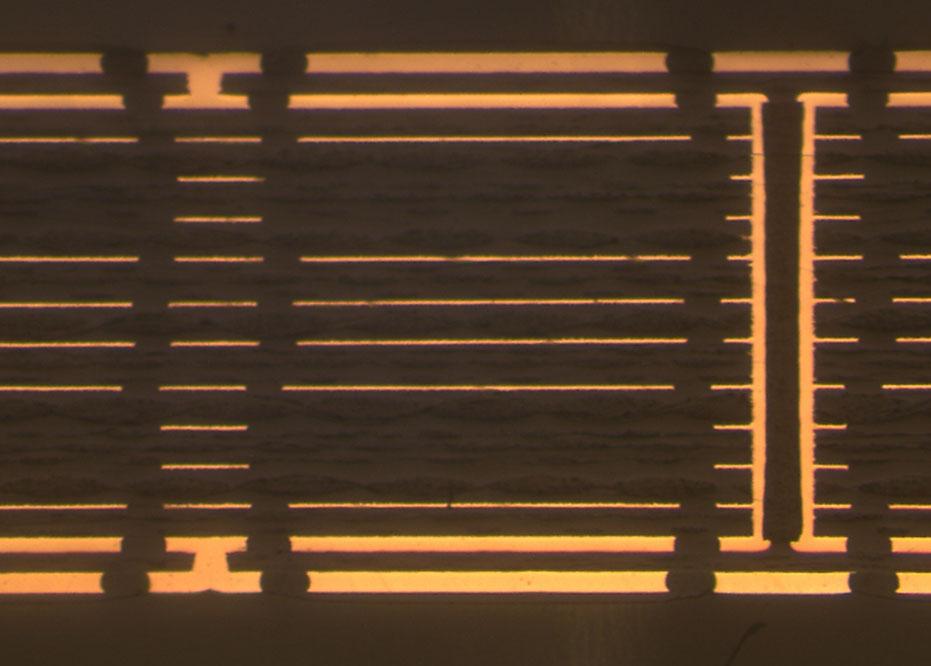

Au besoin, pour le remplissage des trous, nous utilisons des traitements de métallisation plein-cuivre et remplissage résine, aussi bien des résines conductrices que des résines non conductrices.

Nous disposons du savoir-faire et de la technologie nécessaires pour le remplissage et la métallisation de couverture (cap plating) des vias permettant d’optimiser la gestion de l’espace sur le circuit imprimé.