Analyses en laboratoire et certification des produits

Analyse de la qualité des processus et des produits, nos laboratoires.

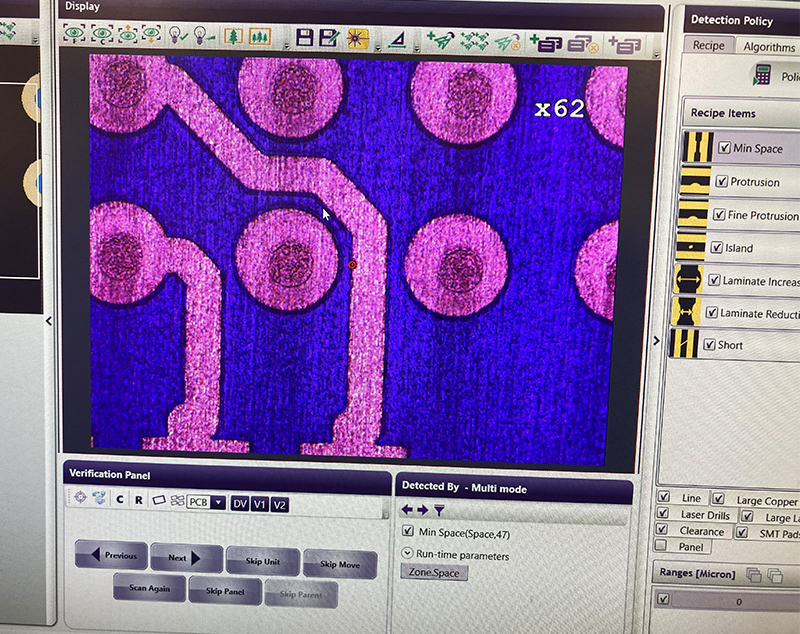

Afin de garantir le plein respect des spécifications techniques et des caractéristiques de construction des circuits imprimés conformément à des exigences et des normes de qualité de plus en plus strictes, il est nécessaire de disposer d’outils appropriés.

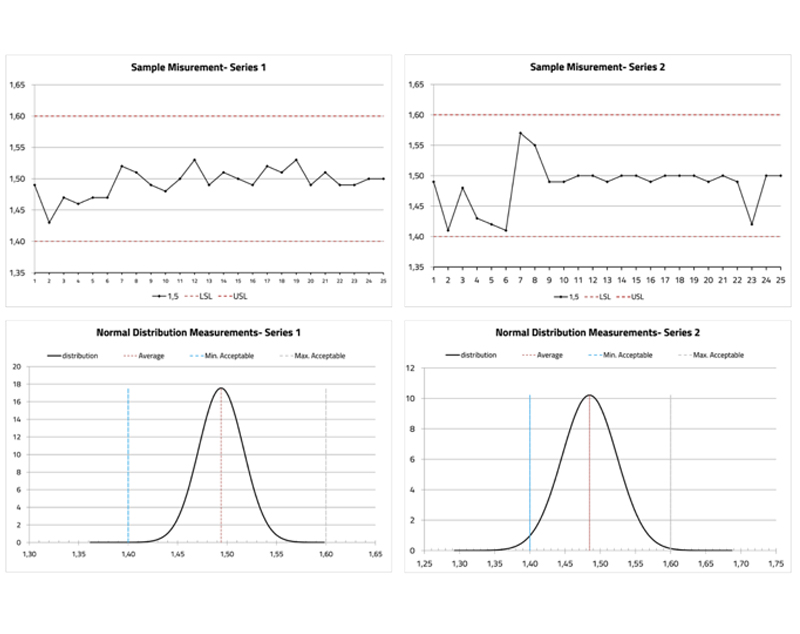

Il est nécessaire notamment de disposer d’outils en mesure de supporter la Maîtrise Statistique des Procédés (MSP) ainsi que l’analyse des circuits imprimés qui en dérivent.

Il est essentiel aujourd’hui d’effectuer les contrôles et les évaluations nécessaires pour garantir la conformité des circuits imprimés tout au long du cycle de vie du produit dont ils feront partie, quels que soient leur domaine d’application et leur segment de marché.

Le processus de miniaturisation et les exigences croissantes en matière de performances des produits électroniques ont augmenté le contenu technologique et la complexité des circuits imprimés.

Il a donc fallu se doter des technologies de laboratoire les plus avancées pour garantir la conformité aux normes internationales en vigueur dans la fabrication des produits électroniques et aux exigences spécifiques du client final.

Les normes internationales, en premier lieu les normes IPC, suggèrent notamment le développement d’une collaboration entre les designers (représentants de l’utilisateur final en général), les fabricants et les assembleurs de circuits imprimés afin de minimiser les criticités du système assemblé, constitué par un circuit imprimé et par des composants électroniques (PCBA) et, plus généralement, du produit fini.

Les tests de validation des circuits imprimés sont principalement liés aux normes IPC et aux exigences spécifiques du client.

La préparation et la lecture des microsections sont elles aussi réglementées par les normes IPC.

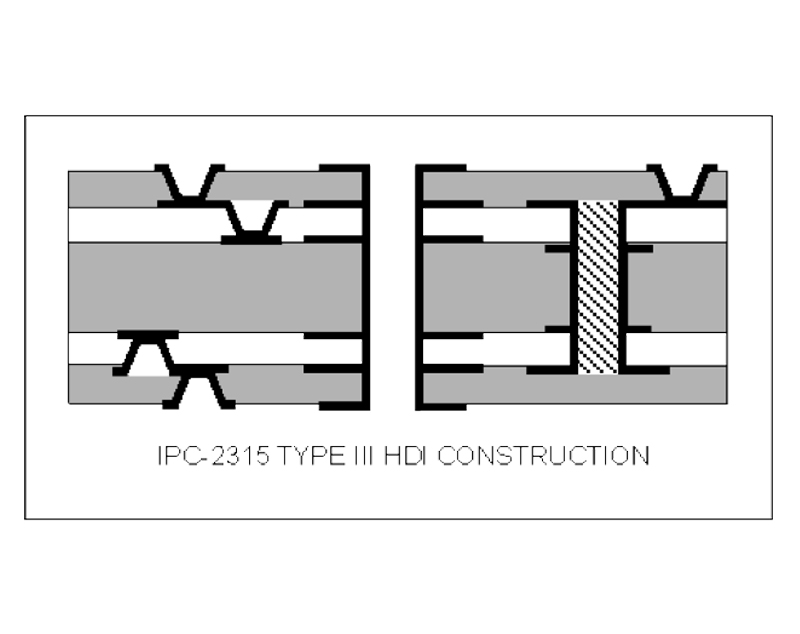

Les microsections sont utilisées pour vérifier les caractéristiques internes (c’est-à-dire l’épaisseur du dépôt de cuivre sur les parois des vias ou la qualité du remplissage des vias avec du cuivre, dans le cas d’un remplissage en cuivre, ou de résine époxy pour les via-in-pad et autres) et pour évaluer les points les plus critiques tels que les angles des trous traversants (PTH) et des vias ou de la jonction entre le cuivre de métallisation et le cuivre des couches internes.

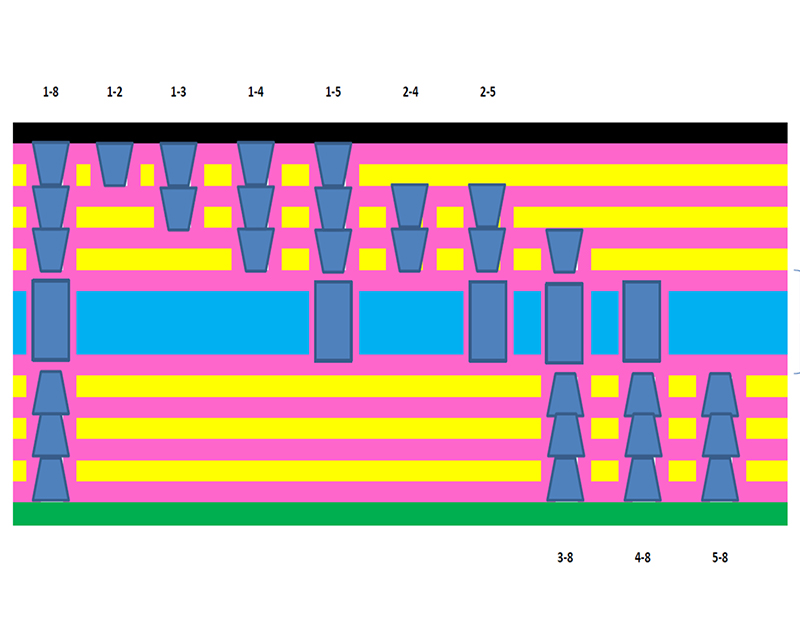

Un autre aspect fondamental est la vérification de l’empilage des couches, en particulier, mais pas seulement, pour les circuits à impédances contrôlées. La microsection permet d’évaluer la présence et l’épaisseur de toutes les couches, ainsi que l’épaisseur du cuivre de base des couches internes et des dépôts successifs.

Les impédances contrôlées sont calculées, dans la phase de développement du circuit imprimé, par les designers, sur la base du matériau choisi pour sa réalisation, puis vérifiées à nouveau et simulées en phase de faisabilité et d’ingénierisation, sur la base du matériau définitivement adopté d’un commun accord avec le designer.

La constante diélectrique du laminé de base et le dimensionnement des pistes à impédance déterminent la valeur des impédances contrôlées.

Les mesures d’impédance peuvent être effectuées à l’aide de coupons test spécifiques insérés à l’intérieur de l’équipement de production afin de garantir une représentativité maximale du circuit imprimé.

La nécessité d’avoir des cartes de plus en plus petites a obligé les designers à augmenter les interconnexions internes et à adopter des solutions technologiquement plus avancées, telles que les vias borgnes (blind vias) simples ou séquentiels et les vias enterrés (buried vias), pour permettre aux différentes couches d’être connectées entre elles.

Des structures plus complexes avec des densités de perçages toujours plus importantes rendent les circuits imprimés plus sensibles aux contraintes thermiques qu’ils subissent, notamment lors des processus d'assemblage des composants électroniques.

Les chocs thermiques permettent de simuler le comportement des cartes et leur robustesse pendant le processus d'assemblage.

Les contraintes thermiques permettent de vérifier la résistance de la métallisation des trous traversants (PTH) : selon les normes IPC TM650, elles consistent en 3 contraintes à 288°C (IPC TM 650 2.6.8), ou alors on simule le processus de refusion avec 6 contraintes à 260°C (IPC TM650 2.6.27).

Les analyses destructives, c’est-à-dire celles qui rendent la carte inutilisable et qui sont souvent nécessaires pour étudier les caractéristiques issues des procédés spéciaux, sont complétées par des analyses non destructives.

Un exemple est l’analyse par fluorescence X (XRF) pour déterminer l’épaisseur des finitions (HASL, ENIG, ENEPIG, refusion huile chaude étain-plomb, Etain chimique, Or électrolytique).

Outre la vérification de la conformité du circuit imprimé, l’analyse des épaisseurs de finition permet également de contrôler les processus de finition.

Des épaisseurs de finition non conformes aux normes IPC peuvent en effet créer divers problèmes lors du processus de soudure des composants.

Les résultats des analyses de produits sont rassemblés dans les documents couramment utilisés pour certifier la conformité des produits, tels que: Rapports FAI, PPAP, Rapports d’essais préparés et compilés conformément aux normes ISO 9001, NADCAP, EN9100 ainsi qu’aux exigences spécifiques des clients.

Nous garantissons la meilleure qualité de votre circuit imprimé en contrôlant les produits que nous fabriquons à l’aide des meilleures technologies de laboratoire.